Miért a szénszálas filc a preferált választás a nagy teljesítményű anyagokhoz a különböző területeken

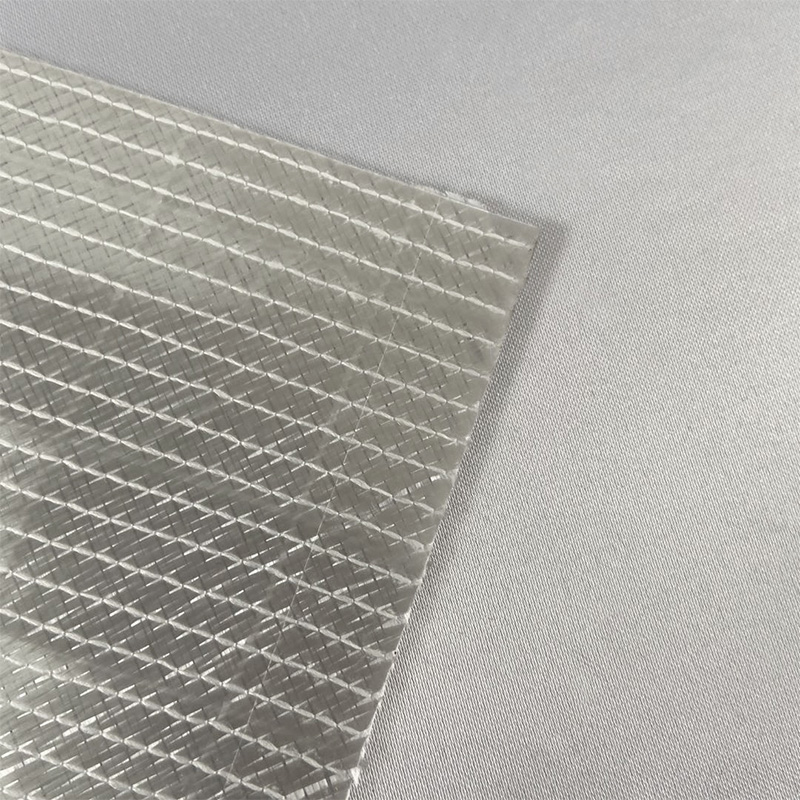

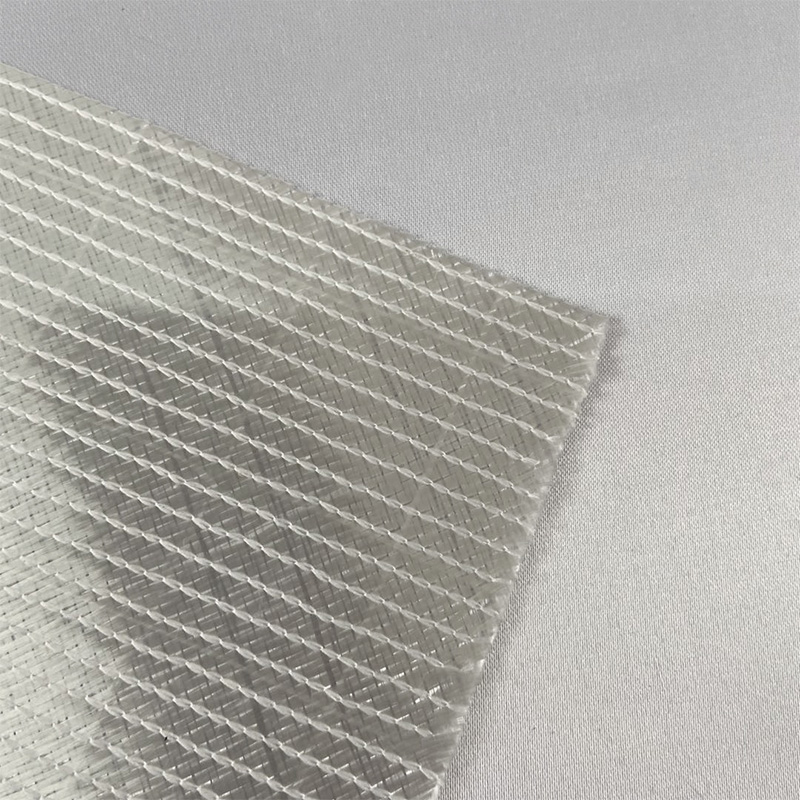

Szénszálas filc A könnyű súly, a magas hőmérséklet-állóság és a nagy szilárdság összetett tulajdonságaival a hagyományos anyagok kulcsfontosságú alternatívájává vált a környezetvédelem, az energia, a repülőgépipar és más területeken. Alapvető előnyei egyedülálló szerkezetében és összetételében rejlenek: a rendezetlenül összefonódott szénszálakból kialakított porózus hálózat nemcsak a szénszálak nagy szilárdságát (szakítószilárdsága 3000 MPa vagy több) tartja meg, hanem porozitásának köszönhetően (általában 40%-80%) kiváló légáteresztő képességgel és adszorpcióval is rendelkezik. Súlyukat tekintve a szénszálas filc sűrűsége mindössze 1,6-2,0 g/cm³, kevesebb, mint negyede az acélénak, mégis ellenáll a 2000 ℃ feletti hőmérsékletnek, ami messze meghaladja a fémanyagok hőállósági határát. Ez a jellemző alkalmassá teszi magas hőmérsékletű szűrési alkalmazásokhoz (például ipari égéstermék-kezeléshez), ahol elviseli a magas füstgáz-hőmérsékletet, miközben porózus szerkezetén keresztül felfogja a részecskéket. Az energiaszektorban akkumulátor elektróda szubsztrátumként használva egyszerre tudja kielégíteni a vezetőképesség és az elektrolit permeabilitás követelményeit. Ezenkívül a szénszálas filc rendkívül erős kémiai stabilitást mutat, és alig reagál savakkal vagy lúgokkal, kivéve néhány erős oxidálószert, így alkalmas hosszú távú használatra korrozív környezetben. Az alternatív anyagokhoz, például az üvegszálas filchez képest jobb a kifáradásállósága, és kevésbé hajlamos a ridegségre és törésre az ismételt igénybevétel után, így pótolhatatlan helyet foglal el a teljesítményt és a hosszú élettartamot egyaránt igénylő csúcskategóriás alkalmazásokban.

Szénszálas filc hatékonyságának vizsgálata és alkalmazása magas hőmérsékletű füstszűrésben

A magas hőmérsékletű füstszűrési forgatókönyveknél, mint például az ipari kemencék és a hulladékégetés, a szénszálas filc szűrési hatékonyságát és stabilitását szabványos tesztekkel kell igazolni. Elterjedt vizsgálati módszer a „magas hőmérsékletű füstgázszimulációs kísérlet”: 5-10 mm vastag szénszálas filcmintát rögzítünk egy szűrőberendezésben, szimulált füstgázt tartalmazó 0,1-10 μm átmérőjű részecskéket (800-1200 ℃-ra állítva), áramlási sebesség mérése 1,5-2 órával a szűrés után/szűrés után. folyamatos szűrés. A minősített szabvány az, hogy a 0,3 μm-nél nagyobb részecskék szűrési hatékonysága ≥99%, és a szűrési ellenállás növekedése nem haladja meg a kezdeti érték 30%-át. A gyakorlati alkalmazásoknál a kezelési módszereket a füstgáz-összetételnek megfelelően kell megválasztani: savas gázokat (például kénsavköd) tartalmazó füstgázok esetén szilánnal kezelt szénszálas filcet kell használni a korrózióállóság növelésére felületmódosítással; olajos részecskéket tartalmazó forgatókönyvek esetén a nemeztestet hidrofób bevonattal kell kezelni a pórusok eltömődésének elkerülése érdekében. A beszerelés során a szénszálas filcből redős szűrőtasakokat kell készíteni a szűrési terület növelése és a légellenállás csökkentése érdekében, a szűrőzsákok között 10-15 cm távolságot kell hagyni a füstgáz egyenletes áthaladása érdekében. Használat közben 3-6 havonta magas hőmérsékletű visszafúvásos tisztítást kell végezni (200-300 ℃-os sűrített levegővel a fordított öblítéshez) a felülethez tapadt részecskék eltávolítása és a szűrési hatékonyság stabilitásának megőrzése érdekében.

A szénszálas filc és az üvegszálas filc korrózióállóságának összehasonlító elemzése

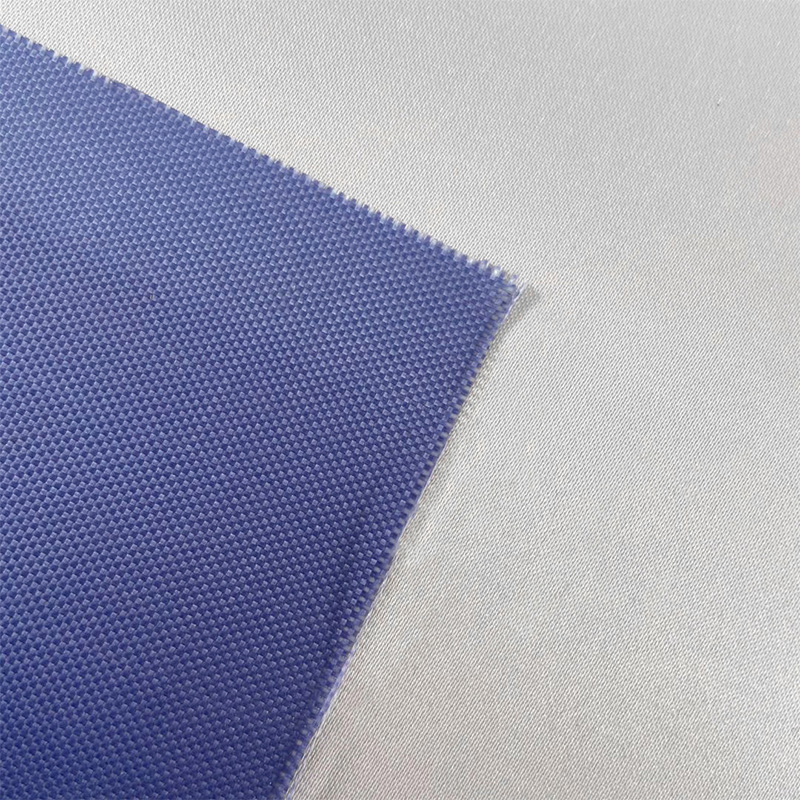

A szénszálas filc és az üvegszálas filc korrózióállóságának különbsége elsősorban a kémiai stabilitásban és a környezeti alkalmazkodóképességben tükröződik, és a kiválasztást a felhasználási forgatókönyv közegjellemzői alapján kell elvégezni. Savas környezetben (például ipari szennyvízkezelés 2-4 pH-val) a szénszálas filc jelentős előnyöket mutat: fő összetevője a szén, amely erős kémiai tehetetlenséggel rendelkezik. Nem oxidáló savakkal, például sósavval és kénsavval való hosszan tartó érintkezéskor a tömegveszteség mértéke kevesebb, mint 1% évente, míg a szilícium-dioxidot tartalmazó üvegszálas filcet a szilícium-oxigén kötés miatt sav korrodálja, évi 5-8%-os tömegveszteséggel, és a felületen krétás lesz. Lúgos környezetben (például füstgáz-kéntelenítő rendszerekben, pH 10-12) a kettő korrózióállósága viszonylag hasonló, de a szénszálas filc jobb ridegedésgátló képességgel rendelkezik – az üvegszálas filc fokozatosan veszít szívósságából az erős lúg hosszú távú hatására, és hajlamos a törésre külső erő hatására, míg a szénszál mechanikai tulajdonságainak megtartási aránya 8%. Fluorokat tartalmazó környezetben (például alumínium üzemi elektrolitikus cellákban végzett hulladékgázkezelés) a szénszálas nemez toleranciája sokkal jobb, mint az üvegszálas nemezé, mivel a fluoridionok reakcióba lépnek az üvegben lévő szilíciummal, és szilícium-fluorid gázt képeznek, ami anyagromláshoz vezet, míg a szénszál nem lép reakcióba vele. Ezenkívül a szénszálas nemezt alig érintik a szerves oldószerek (például toluol és aceton), míg az üvegszálas filc gyantabevonata feloldódhat, ami laza szerkezetet eredményezhet.

Kulcspontok a szénszálas filc akkumulátor elektródák feldolgozási és vágási technológiájában

A szénszálas filcnek az akkumulátorelektróda-hordozókká történő feldolgozásakor a vágási pontosság és a felületkezelés közvetlenül befolyásolja az elektródák teljesítményét, ami a folyamat részleteinek szigorú ellenőrzését igényli. Vágás előtt a szénszálas filcet elő kell kezelni: 20-25 ℃ hőmérsékletű és 40-60% páratartalmú környezetben fektesse le 24 órán keresztül, hogy kiküszöbölje az anyag belső feszültségét és elkerülje a vágás utáni vetemedést. Vágáshoz lézeres vágógépet kell használni, 50-80W lézerteljesítménnyel és 50-100mm/s vágási sebességgel. Ezzel a módszerrel elkerülhető a mechanikai forgácsolás okozta élszálak leválása, ugyanakkor a vágóél magas hőmérséklet hatására azonnal megolvad, így sima tömített él keletkezik, csökkentve a szálszennyeződések leválását a későbbi használat során. A vágási mérethibát ±0,1 mm-en belül kell szabályozni, különösen a laminált akkumulátorokban használt hordozók esetében. A túlzott méreteltérés az elektródák rossz beállításához vezet, és befolyásolja a töltés-kisülés hatékonyságát. Vágás után felületaktiváló kezelés szükséges: a szénszálas filcet áztassa 5%-10%-os salétromsav oldatba, kezelje 60°C-on 2 órán át, vegye ki és öblítse le ioncserélt vízzel semlegesre. Szárítás után a felületi hidroxilcsoportok száma több mint 30%-kal növelhető, elektródaktív anyagokkal növelve a kötőerőt. A kezelt hordozót 48 órán belül be kell vonni elektródákkal, hogy elkerüljük a felületi aktivitás hosszú távú expozíció miatti lebomlását.

A szénszálas filc szigetelőréteg vastagságának törvénye a hőszigetelés hatására

Ha szénszálas filcet használnak magas hőmérsékletű berendezések szigetelőrétegeként, a vastagsága és a hőszigetelő hatása közötti kapcsolat nem lineáris, és tudományosan meg kell tervezni a berendezés üzemi hőmérsékletének megfelelően. Szobahőmérséklettől 500 ℃-ig a hőszigetelő hatás jelentősen javul a vastagság növekedésével: ha a vastagság 5 mm-ről 20 mm-re nő, akkor a hővezető képesség 0,05 W/(m·K)-ról 0,02 W/(m·K-ra) csökken, a hőszigetelési teljesítmény pedig 60%-kal nő, mivel a megnövekedett vastagság, a hátsó hőátadási réteg meghosszabbítja a hővezetési hővezető utat és meghosszabbítja a hővezetési statikus levegő útját. Ha a hőmérséklet meghaladja a 800 ℃-ot, a vastagság befolyása a hőszigetelő hatásra gyengül – 20 mm-ről 30 mm-re növelve a hővezető képesség csak 5%-8%-kal csökken, mert magas hőmérsékleten a hősugárzás válik a fő hőátadási móddá, és a vastagság egyszerű növelése csak korlátozottan csökkenti a sugárzási hőátadást. A gyakorlati alkalmazásokban a kompozit szerkezeteket a munkahőmérsékletnek megfelelően kell kiválasztani: egyrétegű szénszálas filc használható 500 ℃ alatt, 10-15 mm vastagságban; 800-1200 ℃-hoz a „szénszálas filc visszaverő réteg” összetett szerkezete szükséges, vagyis minden 10 mm-es szénszálas filchez egy alumínium fólia fényvisszaverő réteg tartozik, amely a fényvisszaverő réteget használja a hősugárzás blokkolására. Ebben az időben a 20-25 mm-re szabályozott teljes vastagság elérheti az ideális hatást, és a túlzott vastagság növeli a berendezés terhelését. A szerelés során ügyelni kell arra, hogy a szigetelőréteg varratmentes legyen, az illesztéseknél 5-10 mm-es átfedéssel, és magas hőmérsékletnek ellenálló szálvarrással rögzítve, hogy a hézagokon keresztül ne juthasson be forró levegő.

Megvalósítási módszerek a szénszálas nemez szilárdságának növelésére vegyi kezeléssel

A szénszálas nemez szilárdságának kémiai kezeléssel történő növelése érdekében impregnálási-keményedési eljárást kell alkalmazni az általános szerkezet megerősítése érdekében, a szálak közötti gyenge kötőerőt célozva. Általánosan használt módszer a gyantás impregnálás: válasszunk magas hőmérsékletnek ellenálló epoxigyantát (hőállóság ≥200℃), keverjük össze 10:1 arányban térhálósítószerrel, adjunk hozzá megfelelő mennyiségű acetont, hogy 500-800 mPa·s viszkozitásig hígítsuk, teljesen merítsük a környezetbe, majd szénszálas filccel merítsük a környezetbe. (-0,09 MPa) 30 percig, hogy a gyanta teljesen behatoljon a pórusokba. Vegyük ki és hengerrel nyomkodjuk össze, hogy a gyantatartalmat a filc tömegének 30-40%-ára állítsuk be (a többlet növeli a súlyt, míg a nem elegendő az erősítő hatást korlátozza), majd kemencében 120 C-on 1 órán át előkeményítjük, majd 180 C-ra melegítjük a térhálósodás érdekében, hogy a gyanta 2 órán keresztül szorosan kiköthető legyen. köti össze a szénszálakat. A kezelés után a szénszálas filc szakítószilárdsága 50%-80%-kal növelhető, és a szakítószilárdsága jelentősen javul. Nagyobb szilárdságot igénylő forgatókönyveknél alkalmazható a szén nanocső módosító kezelés: áztassa be a szénszálas filcet szén nanocső diszperzióba (koncentráció 0,5%-1%), végezzen ultrahangos kezelést 30 percig, hogy a szén nanocsövek tapadjanak a szál felületéhez, majd 800 C-on 1 órán át karbonizálják inert gáz védelme mellett. A szén nanocsövek „átkötő” struktúrát alkotnak a szálak között, tovább javítva a szilárdságot, miközben megtartják az anyag magas hőmérséklettel szembeni ellenállását. A kezelt szénszálas filcet szilárdsági vizsgálatnak kell alávetni, hogy megbizonyosodjon arról, hogy a szakítószilárdsága ≥50 MPa, és megfelel a szerkezeti csapágykövetelményeknek.