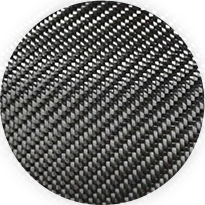

Szénszálas kendő professzionális alkalmazása az autójavításban

A csúcskategóriás autójavítás és teljesítménymódosítás területein a szénszálas kendő egyre gyakoribbá vált. Nem csak megjelenés díszítésére használják, hanem gyakrabban szerkezeti megerősítő anyagként. Ha a karosszériaelemek, a lökhárítók vagy a jármű belső szerkezeti alkatrészei megrepednek, vagy helyi megerősítést igényelnek, a szénszálas kendő könnyű és nagy szilárdságú megoldást kínál. A javítási folyamat jellemzően a sérült terület aprólékos csiszolását és tisztítását foglalja magában, majd több réteg előre impregnált szénszálas szövet felhordását. Préselés és kikeményedés után a javított terület szilárdsága meghaladhatja az eredeti anyagét is. Ez a technika nemcsak a sérüléseket javítja, hanem bizonyos mértékig javítja az alkatrész teljesítményét is, megfelelve a versenyautó és a nagy teljesítményű módosított autók követelményeinek, amelyek rendkívül könnyű súlyt és merevséget követnek.

A sikeres ragasztás kulcsa: Az epoxigyanta és a szénszálas kendő együttműködési rejtélye

Bár maga a szénszálas szövet rendkívül nagy szilárdságú, epoxigyantára kell támaszkodnia, mint mátrixra, hogy egy egésszé kötődjön és átadja a terhelést, ezt a folyamatot kompozit anyagok öntésének nevezik. Az epoxigyanta kiválasztása kulcsfontosságú; alacsony viszkozitásúnak, jó nedvesíthetőségnek és végső soron nagy szilárdságúnak és szívósnak kell lennie. A gyanta és a keményítő megfelelő keverési aránya előfeltétele a keményedési reakció teljes lefutásának; bármilyen eltérés ragadós, törékeny vagy szilárdtalan végterméket eredményezhet. A gyanta felhordásának folyamata türelmet és szakértelmet igényel. Alapvető fontosságú annak biztosítása, hogy minden rostos kóc teljesen be legyen zárva a gyantába, miközben megpróbáljuk elkerülni a túlzott légbuborékok bejutását, mivel ezek a buborékok stresszkoncentrációs pontokká válhatnak, csökkentve a késztermék általános teljesítményét.

A felületi előkezelés alapvető lépései

Minden sikeres ragasztás a felület tökéletes előkészítésével kezdődik. A javítandó vagy megerősítendő aljzat felületét alaposan meg kell tisztítani, hogy eltávolítsa az összes olajat, port és nedvességet. Ezt követi a jellemzően csiszolópapírral végzett érdesítés, amely nemcsak a ragasztási felületet növeli, hanem mechanikus rögzítési pontokat is biztosít. Egyes sima, nem fémes vagy fémes felületeken speciális alapozókra lehet szükség az epoxigyanta és az aljzat közötti kémiai kötés fokozására. A felületi előkezelés elhanyagolása vagy nem megfelelő végrehajtása közvetlenül a szénszálas réteg leválásához vezet az aljzatról, ami a teljes megerősítési vagy javítási projekt meghiúsulását okozza.

A gyanta keverésének és felhordásának legjobb gyakorlatai

Az epoxigyanta és a keményítő keverésekor használjon tiszta edényeket és keverőpálcákat, és szigorúan mérje le az összetevőket a termék használati útmutatójában megadott aránynak megfelelően. A keverésnek lassúnak és alaposnak kell lennie, az edény oldalát és alját kaparva az egyenletes keveredés érdekében, ez a folyamat általában két-három percig tart. Ha a keveréket keverés után egy pillanatig állni hagyja, segít a légbuborékok távozásában. Felhordáskor először vékony réteg gyantát kenjünk az előkészített aljzatra alapozóként. Ezután fektesse rá az előre kivágott szénszálas kendőt. Gyantába mártott kefével vagy hengerrel fokozatosan nyomja meg és kefélje le a ruha közepétől kifelé, kényszerítve a gyantát, hogy behatoljon a szálakba és kilökje a benne rekedt légbuborékokat. Ismételje meg ezt a folyamatot, amíg el nem éri a kívánt rétegszámot.

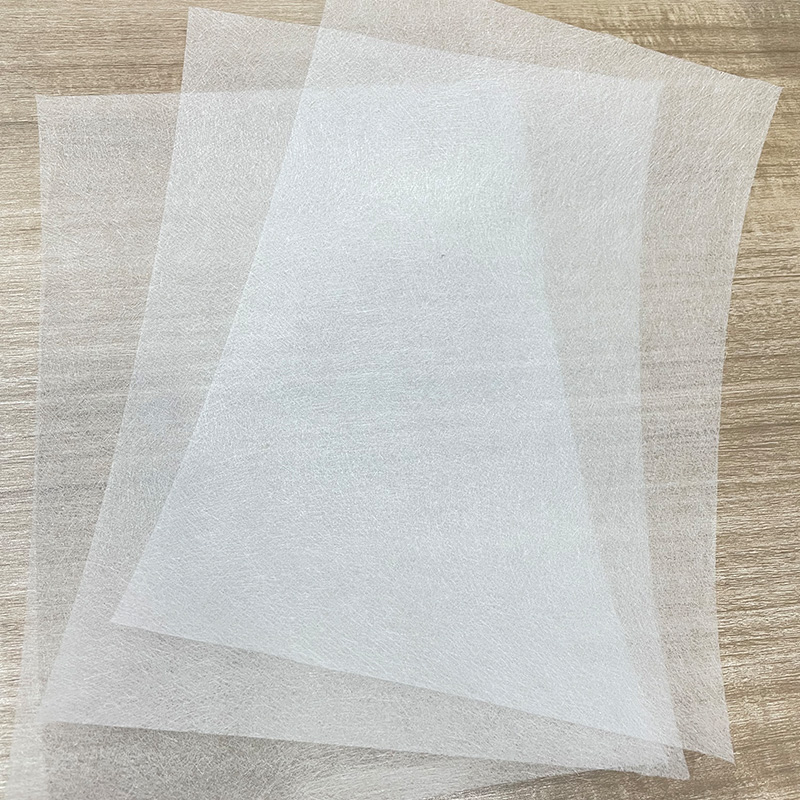

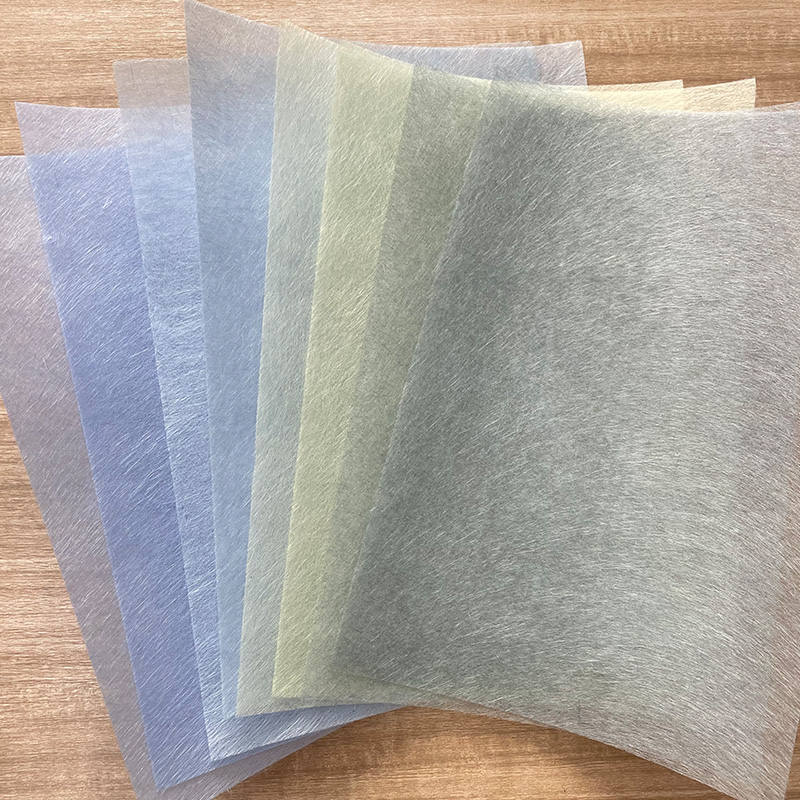

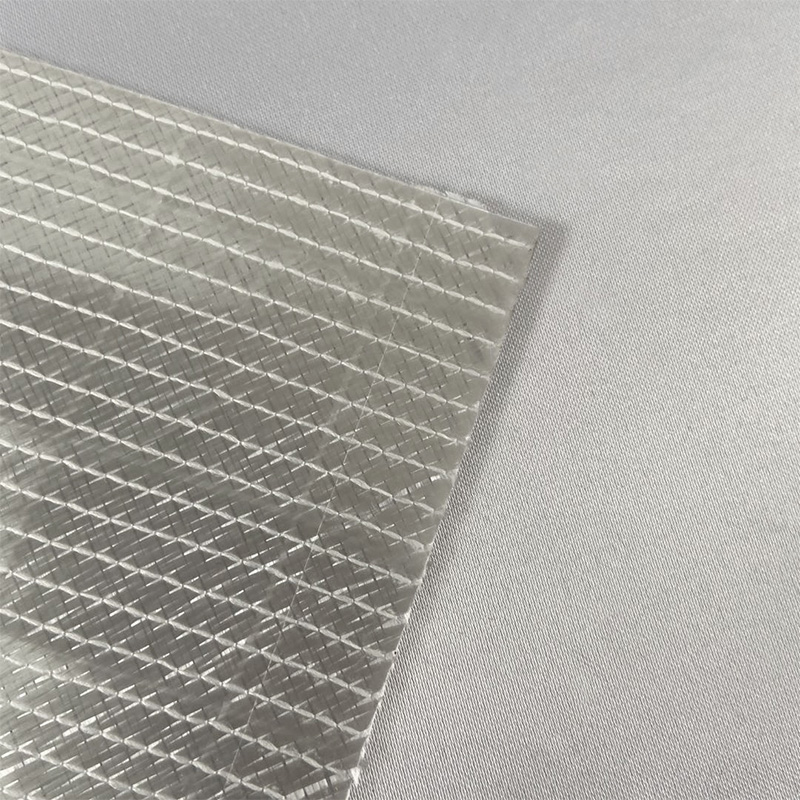

A megfelelő anyag kiválasztása: A szénszálas szövet súly- és vastagsági paramétereinek értelmezése

A szénszálas szövet jellemzőit általában az egységnyi területre eső tömeg (területsúly, pl. 200 g/m², 300 g/m²) és a szövés sűrűsége jelzi. A területsúly közvetlenül befolyásolja a késztermék vastagságát és a felhasznált anyag mennyiségét; a nagyobb felületi súly vastagabb ruhát és rétegenként nagyobb szilárdságot jelent. A kiválasztás során figyelembe kell venni a szilárdsági követelményeket, a súlykorlátozásokat és az alkalmazás kényelmét. Bonyolult ívű vagy több réteget igénylő alkatrészek esetén a kisebb súlyú ruha könnyebben alkalmazkodik, és kevésbé hajlamos a gyűrődésre. Lapos felületekhez vagy a hatékonyságot előtérbe helyező projektekhez nagyobb felületi súlyú ruha választható a rétegek számának csökkentése érdekében. Ezen paraméterek megértése segít a leggazdaságosabb és leghatékonyabb választás meghozatalában a konkrét projektigények alapján.

Az iparon túl: A szénszálas kendőben rejlő lehetőségek feltárása barkácsolás kreatív projektekben

A szénszálas kendő alkalmazása messze túlmutat az ipari szektoron; számtalan hobbi és művész műhelyébe került. Egyedülálló fekete szövésű textúrája és futurisztikus technológiai érzése ideális anyaggá teszik személyre szabott tárgyak készítéséhez. A drónvázak megerősítésétől és a könnyű modellalkatrészek készítésétől kezdve egészen az egyedi telefontokok, laptoptokok, sőt művészeti szobrok és bútorburkolatok elkészítéséig a szénszálas kendő szilárd alapot biztosít a kreativitás megvalósításához. A barkácsolási folyamat lehetővé teszi az alkotók számára, hogy teljes ellenőrzést gyakoroljanak munkájuk formája és részletei felett, és megtapasztalják az alkotás teljes örömét a tervezéstől a kész termékig.

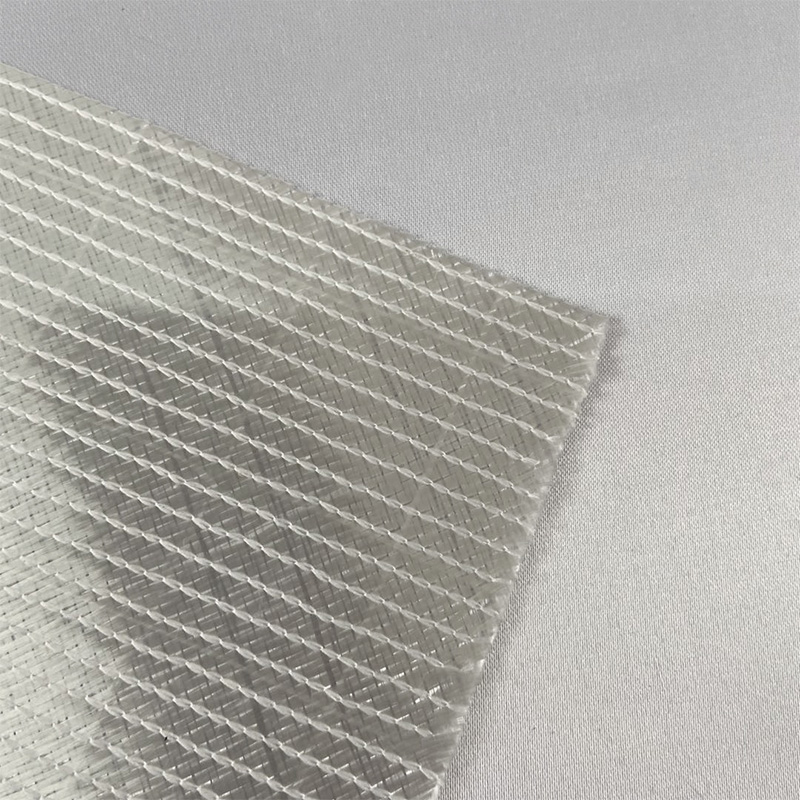

Fogalmak tisztázása: lényeges különbség a szénszálas kendő és a szénszálas kóc között

Bár a szénszálas kendő és a szénszálas kóc azonos eredetű, formájuk és felhasználásuk jelentősen eltér. A szénszálas szövet egy szénszálas szálakból szőtt lapszövet, amely jó burkolhatóságot tesz lehetővé, így könnyen befedheti a formákat vagy a munkadarabokat, így alkalmas a legtöbb felületi megerősítést igénylő helyzetre. A szénszálas kóc ezzel szemben szőtt, párhuzamos, folytonos szénszálak kötegére utal, amelyeket általában orsókon szállítanak. A kócot elsősorban izzószál-tekercselési folyamatokhoz, például csövek és gázpalackok gyártásához, vagy profilok létrehozására szolgáló pultrúziós eljárásokhoz használják. A szál iránya erősen igazodik, rendkívül nagy szilárdságot biztosít egyetlen irányban, de nincs keresztirányú stabilitása.