Szénszálas por támogató

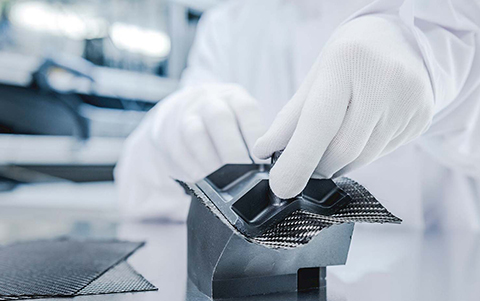

A szénszálpor, más néven őrölt szénszál, egy hengeres részecske, amelyet nagy szilárdságú és nagy modulusú szénszálak speciális felületkezelésével, őrlésével, mikroszkópos azonosításával, szűrésével és magas hőmérsékleten történő szárításával nyernek. A szénszál számos tulajdonságát megőrzi, kis alakú, tiszta felületű, nagy fajlagos felülettel rendelkezik, és gyantanedvesítéssel könnyen egyenletesen eloszlatható. Ez egy nagy teljesítményű kompozit anyagú töltőanyag. A szénszálas por színe fekete és szürke.

-

létezik K+F/Testreszabás A vállalat két "Zeyusen K+F Központtal" és "Új Termékfejlesztési Központtal" rendelkezik, amelyek speciális kutatást és fejlesztést végeznek az ügyfelek által megfogalmazott igények alapján. 7 éves gyártási tapasztalattal rendelkezünk az anyagiparban, a teljes alkalmazotti létszám 10%-át a cég különböző szakmai és műszaki személyzete adja. , és professzionális K+F központokra és műszaki csapatokra támaszkodva hatékony és megbízható K+F rendszert hoztunk létre, amely gyorsan reagál a gyártásra és a különböző igények teljesítésére.

létezik K+F/Testreszabás A vállalat két "Zeyusen K+F Központtal" és "Új Termékfejlesztési Központtal" rendelkezik, amelyek speciális kutatást és fejlesztést végeznek az ügyfelek által megfogalmazott igények alapján. 7 éves gyártási tapasztalattal rendelkezünk az anyagiparban, a teljes alkalmazotti létszám 10%-át a cég különböző szakmai és műszaki személyzete adja. , és professzionális K+F központokra és műszaki csapatokra támaszkodva hatékony és megbízható K+F rendszert hoztunk létre, amely gyorsan reagál a gyártásra és a különböző igények teljesítésére.

-

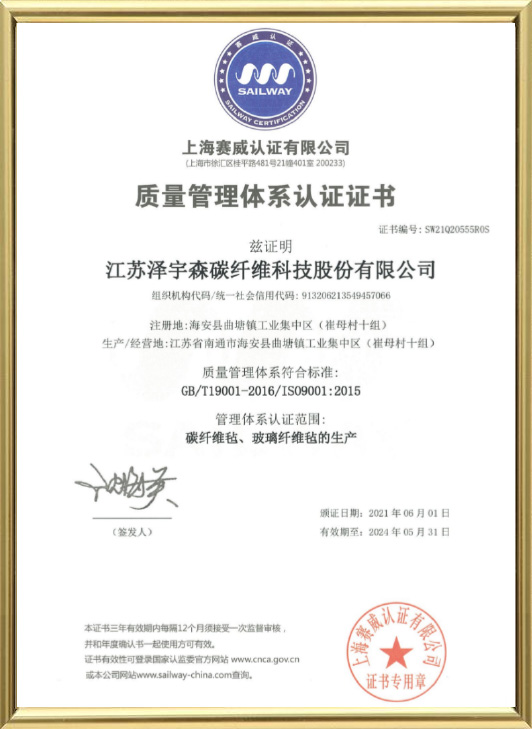

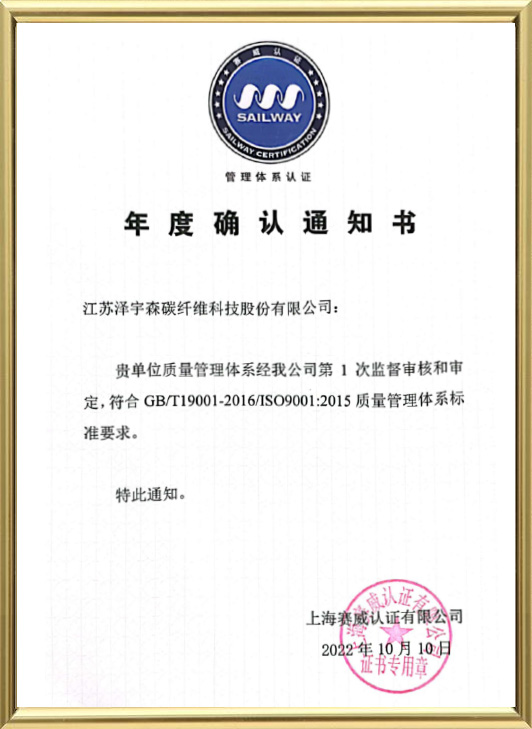

létezik Minőség ellenőrzés Teljes tesztelőberendezés-készlettel és professzionálisan képzett minőségügyi osztályunkkal rendelkezünk a gyárban a termékek önálló hibakereséséhez és teszteléséhez a gyártási folyamat során. Minden termék szigorúan megfelel az ISO9001 minőségirányítási rendszernek, az ISO14001 környezetirányítási rendszernek és az ISO45001 munkahelyi egészség- és biztonságirányítási rendszernek. Gyártás megszervezésének kérése.

létezik Minőség ellenőrzés Teljes tesztelőberendezés-készlettel és professzionálisan képzett minőségügyi osztályunkkal rendelkezünk a gyárban a termékek önálló hibakereséséhez és teszteléséhez a gyártási folyamat során. Minden termék szigorúan megfelel az ISO9001 minőségirányítási rendszernek, az ISO14001 környezetirányítási rendszernek és az ISO45001 munkahelyi egészség- és biztonságirányítási rendszernek. Gyártás megszervezésének kérése.

-

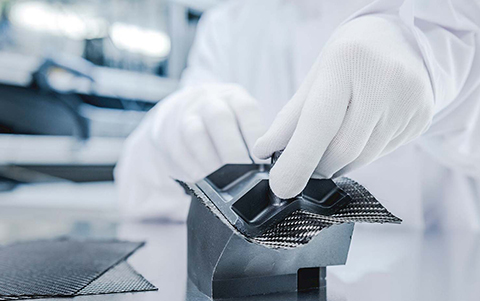

létezik Megbízhatóság és diverzifikáció Termékkategóriáink gazdagok, köztük szénszálas filc, üvegszálas filc sorozat, üvegszálas vékony filc, üvegszálas szendvics, filc üvegszálas szövet, szénszálas fonal, szénszálas szövet stb. Nedves módszert, száraz módszert, szövést és egyéb termékeket használunk annak biztosítására. Megbízható& Változatos és több új fröccsöntési eljárás stb., a termékek jelentős előnyökkel rendelkeznek, mint például a megbízható teljesítmény és a széles körű alkalmazás. Meg tudják elégíteni az ügyfelek különféle típusú üvegszálas és szénszálas alkalmazások iránti igényeit, és a piac jól fogadja őket.

létezik Megbízhatóság és diverzifikáció Termékkategóriáink gazdagok, köztük szénszálas filc, üvegszálas filc sorozat, üvegszálas vékony filc, üvegszálas szendvics, filc üvegszálas szövet, szénszálas fonal, szénszálas szövet stb. Nedves módszert, száraz módszert, szövést és egyéb termékeket használunk annak biztosítására. Megbízható& Változatos és több új fröccsöntési eljárás stb., a termékek jelentős előnyökkel rendelkeznek, mint például a megbízható teljesítmény és a széles körű alkalmazás. Meg tudják elégíteni az ügyfelek különféle típusú üvegszálas és szénszálas alkalmazások iránti igényeit, és a piac jól fogadja őket.

-

létezik Tanácsadó szolgáltatás Rendszeres műszaki osztály mérnökeinket biztosítunk a különféle öntési folyamatok megtanulásához és betanításához. Ezen felül termékhez kapcsolódó folyamattanácsadási és megoldási szolgáltatásokat is tudunk nyújtani ügyfeleink számára.

létezik Tanácsadó szolgáltatás Rendszeres műszaki osztály mérnökeinket biztosítunk a különféle öntési folyamatok megtanulásához és betanításához. Ezen felül termékhez kapcsolódó folyamattanácsadási és megoldási szolgáltatásokat is tudunk nyújtani ügyfeleink számára.

-

létezik Gyors szállítás Földrajzi helyen vagyunk, 240 kilométerre vagyunk Sanghaj kikötőjétől, és az export nagyon kényelmes.

létezik Gyors szállítás Földrajzi helyen vagyunk, 240 kilométerre vagyunk Sanghaj kikötőjétől, és az export nagyon kényelmes.

-

K+F/Testreszabás A vállalat két "Zeyusen K+F Központtal" és "Új Termékfejlesztési Központtal" rendelkezik, amelyek speciális kutatást és fejlesztést végeznek az ügyfelek által megfogalmazott igények alapján. 7 éves gyártási tapasztalattal rendelkezünk az anyagiparban, a teljes alkalmazotti létszám 10%-át a cég különböző szakmai és műszaki személyzete adja. , és professzionális K+F központokra és műszaki csapatokra támaszkodva hatékony és megbízható K+F rendszert hoztunk létre, amely gyorsan reagál a gyártásra és a különböző igények teljesítésére.

K+F/Testreszabás A vállalat két "Zeyusen K+F Központtal" és "Új Termékfejlesztési Központtal" rendelkezik, amelyek speciális kutatást és fejlesztést végeznek az ügyfelek által megfogalmazott igények alapján. 7 éves gyártási tapasztalattal rendelkezünk az anyagiparban, a teljes alkalmazotti létszám 10%-át a cég különböző szakmai és műszaki személyzete adja. , és professzionális K+F központokra és műszaki csapatokra támaszkodva hatékony és megbízható K+F rendszert hoztunk létre, amely gyorsan reagál a gyártásra és a különböző igények teljesítésére.

-

Minőség ellenőrzés Teljes tesztelőberendezés-készlettel és professzionálisan képzett minőségügyi osztályunkkal rendelkezünk a gyárban a termékek önálló hibakereséséhez és teszteléséhez a gyártási folyamat során. Minden termék szigorúan megfelel az ISO9001 minőségirányítási rendszernek, az ISO14001 környezetirányítási rendszernek és az ISO45001 munkahelyi egészség- és biztonságirányítási rendszernek. Gyártás megszervezésének kérése.

Minőség ellenőrzés Teljes tesztelőberendezés-készlettel és professzionálisan képzett minőségügyi osztályunkkal rendelkezünk a gyárban a termékek önálló hibakereséséhez és teszteléséhez a gyártási folyamat során. Minden termék szigorúan megfelel az ISO9001 minőségirányítási rendszernek, az ISO14001 környezetirányítási rendszernek és az ISO45001 munkahelyi egészség- és biztonságirányítási rendszernek. Gyártás megszervezésének kérése.

-

Megbízhatóság és diverzifikáció Termékkategóriáink gazdagok, köztük szénszálas filc, üvegszálas filc sorozat, üvegszálas vékony filc, üvegszálas szendvics, filc üvegszálas szövet, szénszálas fonal, szénszálas szövet stb. Nedves módszert, száraz módszert, szövést és egyéb termékeket használunk annak biztosítására. Megbízható& Változatos és több új fröccsöntési eljárás stb., a termékek jelentős előnyökkel rendelkeznek, mint például a megbízható teljesítmény és a széles körű alkalmazás. Meg tudják elégíteni az ügyfelek különféle típusú üvegszálas és szénszálas alkalmazások iránti igényeit, és a piac jól fogadja őket.

Megbízhatóság és diverzifikáció Termékkategóriáink gazdagok, köztük szénszálas filc, üvegszálas filc sorozat, üvegszálas vékony filc, üvegszálas szendvics, filc üvegszálas szövet, szénszálas fonal, szénszálas szövet stb. Nedves módszert, száraz módszert, szövést és egyéb termékeket használunk annak biztosítására. Megbízható& Változatos és több új fröccsöntési eljárás stb., a termékek jelentős előnyökkel rendelkeznek, mint például a megbízható teljesítmény és a széles körű alkalmazás. Meg tudják elégíteni az ügyfelek különféle típusú üvegszálas és szénszálas alkalmazások iránti igényeit, és a piac jól fogadja őket.

-

Tanácsadó szolgáltatás Rendszeres műszaki osztály mérnökeinket biztosítunk a különféle öntési folyamatok megtanulásához és betanításához. Ezen felül termékhez kapcsolódó folyamattanácsadási és megoldási szolgáltatásokat is tudunk nyújtani ügyfeleink számára.

Tanácsadó szolgáltatás Rendszeres műszaki osztály mérnökeinket biztosítunk a különféle öntési folyamatok megtanulásához és betanításához. Ezen felül termékhez kapcsolódó folyamattanácsadási és megoldási szolgáltatásokat is tudunk nyújtani ügyfeleink számára.

-

Gyors szállítás Földrajzi helyen vagyunk, 240 kilométerre vagyunk Sanghaj kikötőjétől, és az export nagyon kényelmes.

Gyors szállítás Földrajzi helyen vagyunk, 240 kilométerre vagyunk Sanghaj kikötőjétől, és az export nagyon kényelmes.

-

Mennyire tartós a szénszálas kendő extrém körülmények között?

Bevezetés Szénszálas kendő Egyedülálló tulajdonságai miatt gyorsan az egyik legkeresettebb anyaggá válik a kü...

Olvass tovább -

Hogyan válasszuk ki a megfelelő üvegszálas szőnyeget projektjéhez?

Ha olyan projekten dolgozik, amely erős, tartós és hőálló anyagokat igényel, válassza ki a megfelelőt üvegszálas szőnyeg dö...

Olvass tovább -

Az üvegszálas felületképző fátyol fő funkciói kompozit anyagokban

Az elmúlt években a kompozit anyagok jelentős vonóerőre tettek szert az iparágak széles körében lenyűgöző szilárdság-tömeg arányuk, tartó...

Olvass tovább -

Vágott szál vs. folytonos szál: az üvegszálas szőnyegek típusai magyarázata

Üvegszálas szőnyeg s különféle iparágakban alapvető fontosságúak, és kritikus komponensként szolgálnak az építőipartól az au...

Olvass tovább -

Üvegszálas felületű fátyol vs. üvegszálas szőnyeg: mi a különbség?

A kompozitgyártásban, építőanyagokban és ipari szigetelőrendszerekben az üvegszál alapú erősítések meghatározó szerepet játszanak a felül...

Olvass tovább

Milyen előnyei vannak a szénszálas pornak a hagyományos anyagokkal szemben?

A szénszálas pornak számos előnye van a hagyományos anyagokkal szemben, de már nem korlátozódik a következőkre:

1. **Könnyű és nagy szilárdságú**: A szénszálas por rendkívül erős és merev, miközben könnyű. Összehasonlítva a hagyományos anyagokkal, valamint a fém- és alumíniumötvözetekkel, jobb pontosságú erőt és különleges merevséget biztosítanak, így a végtermék könnyebb és erősebb.

2. **Korrózióállóság**: A szénszálas por rendkívüli korrózióállósággal rendelkezik, ami jó méretű előnyt jelent olyan áruk esetében, amelyek zord környezetben vagy hosszan tartó használatot igénylő eszközökben működnek. Összehasonlításképpen, az acélanyagok elveszíthetik a házakat a korrózió miatt.

3. **A tervezési rugalmasság**: A szénszálas por az elrendezési követelményeknek megfelelően számos formában és rendszerben gyártható, így nagyobb tervezési rugalmassággal rendelkezik. Ez nagyobb szabadságot biztosít a mérnököknek az összetett alkatrészek tervezésében a termék teljesítményének és képességeinek optimalizálása érdekében.

4. **Hővezetőképesség és szigetelés**: A szénszálas porok általában alacsony hővezető képességgel rendelkeznek, ezért nagyon előnyösek olyan alkalmazásokban, amelyek hőszigetelést vagy szigetelést igényelnek. Az értékelés során a fémanyagok általában jobb hővezető képességgel rendelkeznek.

5. **Fáradtsági élettartam**: A szénszálas por pontos kifáradást mutat, és megőrizheti szilárd teljesítményét hosszú távú ismételt terhelés alatt. Ez különösen alkalmassá teszi őket a hosszú távú tartósságot igénylő alkalmazásokhoz, amelyek a repülőgépiparban és az autóiparban található alkatrészeket foglalják magukban.

Mi a szénszálas por gyártási módszere? Hogyan készítik őket por alakúvá főzés nélküli szénszálból? Környezetbarát ez az eljárás?

A szénszálas por gyártási rendszere általában a következő domináns lépésekből áll:

1. **Nyersszövet képzés**: A szénszálas por előállításának első lépése a szénszálas alapanyagok összeállítása. Ezek a nyersanyagok általában polipropilénből álló szénforrásból származó polimer szálak. A szénszál kiválasztása és az oktatás kulcsfontosságú a végtermék teljesítménye és legjobbja szempontjából.

2. **Zúzás és zúzás**: A szénszálas nyersanyagon először aprítási és porítási folyamaton esik át, hogy kisebb szemcsékké alakuljanak át. Ez mechanikai csiszolással vagy kémiai kezeléssel történhet.

3. **Szénezés**: A zúzott szénszál-részecskéket általában el akarják karbonizálni, hogy megszabaduljanak a nem szénelemektől és javítsák a tisztaságot. Ezt a lépést általában magas hőmérsékleten és oxigénmentes környezetben fejezik be, hogy biztosítsák a szénszál kiváló minőségét és stabilitását.

4. **Zúzás és szitálás**: A szénsavas anyagot még egyszer össze lehet zúzni és szitálni, hogy elérje a kívánt részecskehosszúságot és -formát. Ez segít a végtermék egységességének és konzisztenciájának biztosításában.

5. **Kezelés és felületmódosítás**: Egyes esetekben a szénszálas por padlókezelést vagy változtatást igényelhet a különböző anyagokhoz való tapadás javítása vagy az egyedi tulajdonságok javítása érdekében. Ez magában foglalhat olyan módszereket is, amelyek magukban foglalják a kémiai kezeléseket, felületbevonásokat vagy funkcionalizálást.